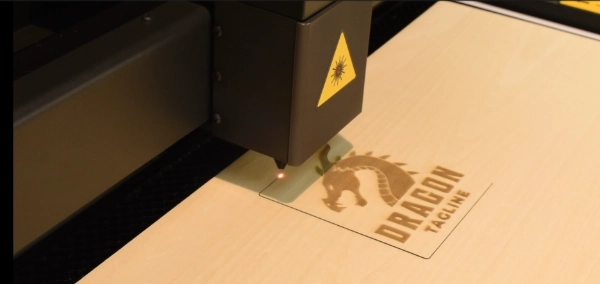

CO2-lasergraveermachine Acryl snijprestaties

Lasergraveermachines zijn essentieel geworden in industrieën waar nauwkeurig snijden en graveren van materialen nodig is, vooral voor niet-metalen zoals acryl. Acrylaat wordt vanwege zijn helderheid, veelzijdigheid en relatieve snijgemak veel gebruikt in een groot aantal industrieën, van bewegwijzering tot kunst. Het snijden van acryl met behulp van lasergraveermachines brengt echter technische uitdagingen en prestatiefactoren met zich mee die aanzienlijk kunnen variëren, afhankelijk van de machinespecificaties, het lasertype, de energie-instellingen en de koelmethoden. Good-Laser zal dieper ingaan op de technische factoren die van invloed zijn op de prestaties van lasergraveermachines voor het snijden van acryl.

1. Lasertypen en hun impact op acrylsnijden

De belangrijkste soorten lasers die bij het snijden van acryl worden gebruikt, zijn CO2-lasers en fiberlasers. CO2-lasers zijn de meest gebruikelijke keuze voor het snijden en graveren van acryl vanwege hun golflengte, doorgaans rond de 10,6 micrometer, die sterk wordt geabsorbeerd door acrylmaterialen. Vezellasers, die werken op ongeveer 1,06 micrometer, zijn minder geschikt voor het snijden van acryl, omdat het materiaal transparanter is voor deze golflengte, wat leidt tot ineffectieve absorptie en slechte snijprestaties.

Belangrijkste kenmerken van CO2-lasers voor acrylsnijden:

- Golflengteabsorptie: De golflengte van 10,6 micrometer van CO2-lasers is zeer geschikt voor thermische absorptie in acryl, wat efficiënt smelten en soepel snijden bevordert.

- Straalkwaliteit: hoogwaardige CO2-laserstralen zorgen voor een betere controle over de snede, waardoor verkoling en randvervormingen die kunnen optreden als gevolg van thermische effecten worden geminimaliseerd.

- Vermogensbereiken: Voor dik acryl worden CO2-lasers met een hoger vermogen (60W tot 150W) aanbevolen om gladde sneden te verkrijgen zonder meerdere passages. Een hoger vermogen betekent echter ook een grotere warmte-inbreng, wat de randkwaliteit kan beïnvloeden.

2. Energie-instellingen en hun invloed op acrylsneden

Laservermogensinstellingen zijn een van de meest kritische factoren die de snijkwaliteit in acryl beïnvloeden. Lagere energie-instellingen leiden doorgaans tot lage snijsnelheden en vereisen meerdere passages, terwijl een te hoog vermogen kan resulteren in het smelten, verkolen of kromtrekken van het acryl.

- Laag vermogen (10W - 30W): Ideaal voor dunne acrylplaten (1-2 mm) en vooral voor graveerdoeleinden. Lage energie-instellingen verminderen het risico op verkleuring van de randen of oversmelten.

- Gemiddeld vermogen (30W - 60W): Geschikt voor gemiddelde diktes (3-5 mm) waar sneden in één doorgang mogelijk zijn, waardoor een balans tussen snelheid en kwaliteit mogelijk is.

- Hoog vermogen (60 W en meer): aanbevolen voor het snijden van dikke acrylplaten (tot 10 mm en groter). Bij deze instellingen wordt de door hitte beïnvloede zone (HAZ) echter duidelijker, waardoor extra koeling of snelheidsaanpassingen nodig zijn om warmteophoping te voorkomen.

Voor de meeste projecten is een vermogensinstelling tussen 50% en 70% van het maximale vermogen van de machine optimaal. Het aanpassen van dit bereik met fijnafstemming van de snijsnelheid kan zowel de snijkwaliteit als de randafwerking verbeteren.

3. Snijsnelheid en de effecten ervan op de randkwaliteit

De snijsnelheid is nauw verbonden met de vermogensinstellingen en moet zorgvuldig worden aangepast om de kwaliteit en de snijtijd in evenwicht te brengen. Een te hoge snelheid kan onvolledige sneden of rafelige randen veroorzaken, terwijl een te lage snelheid kan leiden tot verbranding en ongewenst smelten.

- Hoge snelheid: het beste voor dunnere acrylplaten en gravures waarbij precisie niet zo belangrijk is, zoals bij het maken van patronen of ontwerpen waarvoor geen diepe sneden nodig zijn.

- Matige snelheid: aanbevolen voor algemeen snijden van acryl tussen 3 mm en 5 mm dik, omdat het een zuivere snede biedt en de thermische spanning op het materiaal onder controle houdt.

- Lage snelheid: Noodzakelijk voor het snijden van dikke acrylplaten, vooral wanneer een hoog vermogen vereist is. Door de snelheid te verlagen, heeft de laser voldoende tijd om volledig in het materiaal te dringen zonder overmatig opnieuw smelten of kromtrekken.

De ideale snelheid-krachtbalans is afhankelijk van het acryltype en de dikte. Geëxtrudeerd acrylaat snijdt bijvoorbeeld over het algemeen sneller dan gegoten acrylaat, maar gegoten acrylaat levert vaak een hogere kwaliteit en duurzaamheid op voor ingewikkelde ontwerpen.

4. Overwegingen bij focuslens en spotgrootte

De lens die in een lasergraveermachine wordt gebruikt, bepaalt de vlekgrootte, wat rechtstreeks van invloed is op de details en precisie van de snede. Lenzen met een kortere brandpuntsafstand (bijvoorbeeld 1,5 inch) creëren een kleinere, fijnere vlek, wat resulteert in een hogere precisie, maar is beperkt in de snijdiepte.

- Brandpuntsafstand van 1,5 inch: ideaal voor gedetailleerde sneden en gravures op dunne acrylplaten. Deze korte brandpuntsafstand biedt een uitstekende resolutie en vermindert de kerfbreedte (de breedte van de snijlijn), wat ideaal is voor ingewikkelde ontwerpen.

- 2,0 inch brandpuntsafstand: biedt een balans tussen snijdiepte en precisie. Het is veelzijdig voor zowel het graveren als snijden van acrylaat met gemiddelde dikte (3-5 mm) zonder significant verlies aan randkwaliteit.

- 2,5 inch en groter: geschikt voor diepe sneden in dikke acrylplaten. Door een langere brandpuntsafstand kan de laser dieper doordringen, maar wordt er enige precisie opgeofferd vanwege een grotere vlekgrootte.

5. Koelsystemen en hun rol bij het snijden van acryl

Acrylaat is zeer gevoelig voor thermische vervorming, dus het beheersen van de warmteafvoer is essentieel voor het behoud van de kwaliteit. Veel lasergraveermachines zijn uitgerust met koelsystemen die oververhitting helpen voorkomen.

- Air Assist: Een Air Assist-systeem leidt een lucht- of gasstroom naar het snijgebied, waardoor niet alleen de hitte wordt verminderd, maar ook vuil wordt verwijderd, wat leidt tot schonere sneden.

- Waterkoeling: CO2-lasers met hoog vermogen hebben vaak waterkoeling nodig om stabiele prestaties te behouden, vooral tijdens langdurige snijsessies. Een goede waterkoeling voorkomt oververhitting, wat barsten of kromtrekken in acryl kan veroorzaken.

- Koelsystemen: koelmachines worden vaak gebruikt met lasers met een hoog wattage om de optimale temperatuur van de laserbuis te behouden. Een stabiele buistemperatuur resulteert in een consistente vermogensafgifte, wat leidt tot uniforme sneden.

Een goede koeling is vooral van cruciaal belang voor dikke acrylsneden, waarbij de warmteopbouw het materiaal kan aantasten en zowel de snijkwaliteit als de machineprestaties negatief kan beïnvloeden.

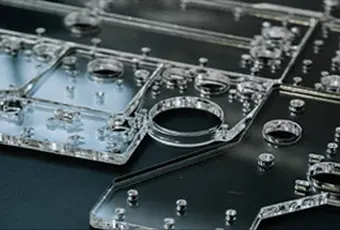

6. Snijkwaliteit, randafwerking en veelvoorkomende uitdagingen

De kwaliteit van een lasergesneden rand op acryl is een belangrijke prestatie-indicator. Het doel is om een heldere, gepolijste rand te verkrijgen zonder residu of verkoling. Er kunnen zich echter een aantal veelvoorkomende problemen voordoen:

- Hittebeïnvloede zone (HAZ): Hoge vermogensinstellingen kunnen resulteren in een grotere HAZ, wat kan leiden tot gesmolten randen of lichte verkleuring. Het minimaliseren van HAZ vereist het optimaliseren van zowel snelheid als kracht en kan nabewerking met zich meebrengen voor randhelderheid.

- Scheuren: Als de machine onvoldoende koeling heeft of als de instellingen verkeerd zijn, kan acrylaat tijdens of na het snijden barsten als gevolg van restspanning.

- Verkleuring: Oververhitting kan verkleuring of een verbrand uiterlijk langs de snijlijn veroorzaken. Het gebruik van luchtondersteuning en aanpassingsvermogen kan dit probleem verzachten.

Conclusie

Lasergraveermachines, vooral die met CO2-lasers, zijn uitstekende gereedschappen voor het snijden van acrylaat, maar het bereiken van optimale prestaties vereist het begrijpen en beheersen van talrijke technische factoren. Van het selecteren van de juiste vermogens- en snelheidsinstellingen tot het kiezen van de juiste brandpuntsafstand en het implementeren van effectieve koelingsoplossingen: elke variabele heeft invloed op de kwaliteit van de uiteindelijke opname. Door deze factoren zorgvuldig te kalibreren, kunnen gebruikers nauwkeurige sneden van hoge kwaliteit in acryl garanderen, waardoor een scala aan toepassingen mogelijk is, van beeldende kunst tot industriële componenten.

nl

nl